Koristimo kolačiće da poboljšamo vaše iskustvo.Nastavkom pretraživanja ove stranice, slažete se s našom upotrebom kolačića.Dodatne informacije.

Koristimo kolačiće da poboljšamo vaše iskustvo.Nastavkom pretraživanja ove stranice, slažete se s našom upotrebom kolačića.Dodatne informacije.

Aditivna proizvodnja (AM) uključuje stvaranje trodimenzionalnih objekata, jednog po jednog ultra tankog sloja, što ga čini skupljom od tradicionalne obrade.Međutim, samo mali dio praha koji se taloži tokom procesa montaže je zalemljen u komponentu.Ostatak se tada ne topi, pa se može ponovo koristiti.Nasuprot tome, ako se objekt kreira klasično, obično je potrebno uklanjanje materijala glodanjem i obradom.

Karakteristike praha određuju parametre mašine i moraju se prvo razmotriti.Trošak AM bi bio neekonomičan s obzirom da je neotopljeni prah kontaminiran i ne može se reciklirati.Oštećenje praha rezultira sa dva fenomena: hemijskom modifikacijom proizvoda i promenama mehaničkih svojstava kao što su morfologija i distribucija veličine čestica.

U prvom slučaju, glavni zadatak je stvaranje čvrstih struktura koje sadrže čiste legure, tako da moramo izbjeći kontaminaciju praha, na primjer, oksidima ili nitridima.U potonjem slučaju, ovi parametri su povezani sa fluidnošću i mazivošću.Stoga svaka promjena u svojstvima praha može dovesti do neujednačene raspodjele proizvoda.

Podaci iz novijih publikacija pokazuju da klasični mjerači protoka ne mogu pružiti adekvatne informacije o protočnosti praha u proizvodnji aditiva u sloju praha.Što se tiče karakterizacije sirovina (ili prahova), na tržištu postoji nekoliko odgovarajućih metoda mjerenja koje mogu zadovoljiti ovaj zahtjev.Stanje naprezanja i polje strujanja praha moraju biti isti u mjernoj ćeliji iu procesu.Prisutnost tlačnih opterećenja je nekompatibilna sa slobodnim površinskim strujanjem koji se koristi u AM uređajima u testerima smičnih ćelija i klasičnim reometrima.

GranuTools je razvio radne tokove za karakterizaciju praha u proizvodnji aditiva.Naš glavni cilj je bio da imamo jedan alat po geometriji za precizno modeliranje procesa, a ovaj tok rada je korišten za razumijevanje i praćenje evolucije kvaliteta praha tokom višestrukih prolaza ispisa.Odabrano je nekoliko standardnih aluminijskih legura (AlSi10Mg) za različita trajanja pri različitim toplinskim opterećenjima (od 100 do 200 °C).

Termička degradacija se može kontrolisati analizom sposobnosti praha da pohrani naboj.Prahovi su analizirani na protočnost (GranuDrum instrument), kinetiku pakovanja (GranuPack instrument) i elektrostatičko ponašanje (GranuCharge instrument).Mjerenja kohezije i kinetike pakovanja dostupna su za sljedeće mase praha.

Puderi koji se lako razmazuju imat će nizak indeks kohezije, dok će puderi s brzom dinamikom punjenja proizvesti mehaničke dijelove manje poroznosti u odnosu na proizvode koje je teže puniti.

Odabrana su tri praha od legure aluminijuma (AlSi10Mg) koji su čuvani u našoj laboratoriji nekoliko meseci, sa različitim distribucijama veličine čestica, i jedan uzorak od nerđajućeg čelika 316L, koji se ovde naziva uzorcima A, B i C.Karakteristike uzoraka mogu se razlikovati od ostalih.proizvođači.Distribucija veličine čestica uzorka izmjerena je laserskom difrakcijskom analizom/ISO 13320.

Budući da oni kontroliraju parametre mašine, prvo se moraju razmotriti svojstva praha, a ako smatramo da je neotopljeni prah kontaminiran i nereciklabilan, cijena aditivne proizvodnje neće biti ekonomična koliko bismo željeli.Stoga će se istraživati tri parametra: protok praha, kinetika pakiranja i elektrostatika.

Rasprostranjenost je povezana sa ujednačenošću i „glatkošću“ sloja praha nakon operacije ponovnog premaza.Ovo je veoma važno jer se glatke površine lakše štampaju i mogu se ispitati pomoću alata GranuDrum sa merenjem indeksa adhezije.

Budući da su pore slabe tačke u materijalu, mogu dovesti do pukotina.Dinamika pakovanja je drugi kritični parametar jer prašci za brzo pakovanje imaju nisku poroznost.Ovo ponašanje je izmjereno sa GranuPack-om sa vrijednošću n1/2.

Prisutnost električnog naboja u prahu stvara kohezivne sile koje dovode do stvaranja aglomerata.GranuCharge mjeri sposobnost praha da generiše elektrostatički naboj nakon kontakta sa odabranim materijalom tokom protoka.

Tokom obrade, GranuCharge može predvidjeti pogoršanje protoka, kao što je formiranje sloja u AM.Dakle, dobijena mjerenja su vrlo osjetljiva na stanje površine zrna (oksidacija, kontaminacija i hrapavost).Starenje dobijenog praha se tada može precizno kvantificirati (±0,5 nC).

GranuDrum je baziran na principu rotirajućeg bubnja i programirana je metoda za mjerenje protočnosti praha.Horizontalni cilindar sa prozirnim bočnim zidovima sadrži polovinu uzorka praha.Bubanj se rotira oko svoje ose ugaonom brzinom od 2 do 60 o/min, a CCD kamera snima slike (od 30 do 100 slika u intervalima od 1 sekunde).Interfejs zrak/prašak je identificiran na svakoj slici pomoću algoritma za detekciju rubova.

Izračunajte prosječnu poziciju interfejsa i oscilacije oko ove prosječne pozicije.Za svaku brzinu rotacije, ugao protoka (ili “dinamički ugao mirovanja”) αf se izračunava iz srednjeg položaja na interfejsu, a indeks dinamičke adhezije σf, koji se odnosi na vezu između čestica, analizira se na osnovu fluktuacija na interfejsu.

Na kut strujanja utječu brojni parametri: trenje između čestica, oblik i kohezija (van der Waalsove, elektrostatičke i kapilarne sile).Kohezivni praškovi rezultiraju povremenim protokom, dok nekohezivni prahovi rezultiraju pravilnim protokom.Manje vrijednosti ugla strujanja αf odgovaraju dobrim svojstvima protoka.Indeks dinamičke adhezije blizu nule odgovara nekohezivnom prahu, stoga, kako se adhezija praha povećava, indeks adhezije raste u skladu s tim.

GranuDrum omogućava mjerenje ugla prve lavine i aeracije praha tokom strujanja, kao i mjerenje indeksa adhezije σf i ugla strujanja αf u zavisnosti od brzine rotacije.

GranuPack nasipna gustina, gustina tapkanja i mjerenja Hausnerovog omjera (takođe nazvana “testovi na dodir”) su vrlo popularna u karakterizaciji praha zbog lakoće i brzine mjerenja.Gustoća praha i sposobnost povećanja njegove gustine važni su parametri tokom skladištenja, transporta, aglomeracije itd. Preporučeni postupak je opisan u Farmakopeji.

Ovaj jednostavan test ima tri velika nedostatka.Mjerenja zavise od operatera i način punjenja utječe na početni volumen praha.Vizuelna mjerenja zapremine mogu dovesti do ozbiljnih grešaka u rezultatima.Zbog jednostavnosti eksperimenta zanemarili smo dinamiku zbijanja između početne i krajnje dimenzije.

Ponašanje praha koji se unosi u kontinuirani izlaz analizirano je korištenjem automatizirane opreme.Precizno izmjerite Hausnerov koeficijent Hr, početnu gustoću ρ(0) i konačnu gustoću ρ(n) nakon n klikova.

Broj slavina je obično fiksiran na n=500.GranuPack je automatizovano i napredno merenje gustine točenja zasnovano na najnovijim dinamičkim istraživanjima.

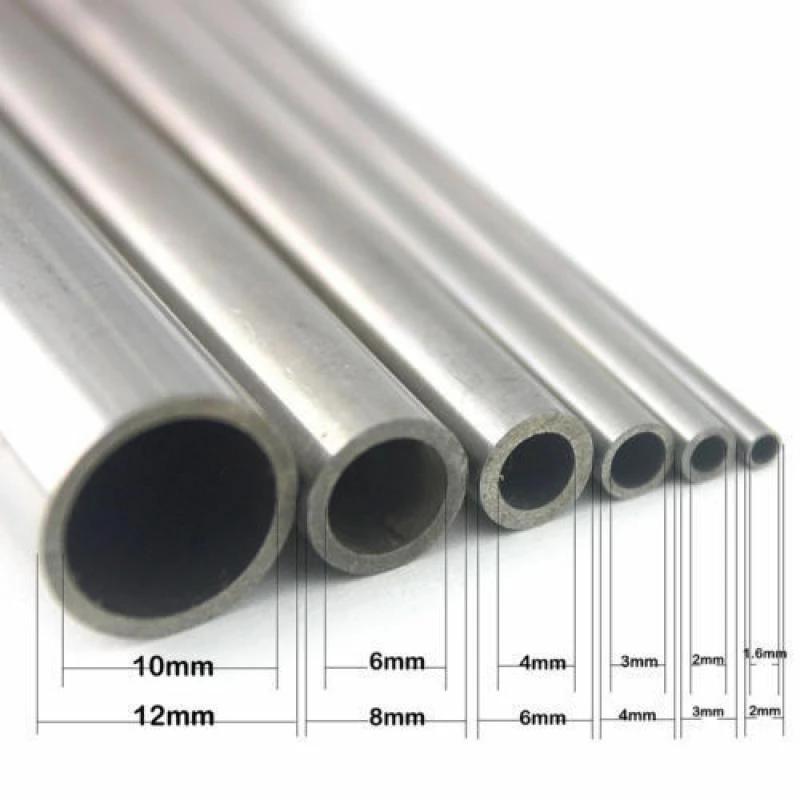

Mogu se koristiti i drugi indeksi, ali oni nisu ovdje navedeni.Prašak se stavlja u metalne cijevi i prolazi kroz rigorozan automatski proces inicijalizacije.Ekstrapolacija dinamičkog parametra n1/2 i maksimalne gustoće ρ(∞) uzima se iz krivulje zbijanja.

Lagani šuplji cilindar nalazi se na vrhu sloja praha kako bi zadržao nivo sučelja prah/vazduh tokom sabijanja.Cev u kojoj se nalazi uzorak praha podiže se na fiksnu visinu ∆Z, a zatim slobodno pada na visinu, obično fiksiranu na ∆Z = 1 mm ili ∆Z = 3 mm, mjerenu automatski nakon svakog udara.Po visini možete izračunati zapreminu V gomile.

Gustina je omjer mase m prema zapremini V sloja praha.Masa praha m je poznata, gustoća ρ se primjenjuje nakon svakog oslobađanja.

Hausnerov koeficijent Hr povezan je sa brzinom zbijanja i analizira se jednadžbom Hr = ρ(500) / ρ(0), gdje je ρ(0) početna nasipna gustina, a ρ(500) izračunata gustina izrezivanja nakon 500 slavine.Rezultati su ponovljivi s malom količinom praha (obično 35 ml) korištenjem GranuPack metode.

Svojstva praha i priroda materijala od kojeg je uređaj napravljen su ključni parametri.Tokom strujanja unutar praha se stvaraju elektrostatička naelektrisanja, a ta naelektrisanja su uzrokovana triboelektričnim efektom, razmjenom naelektrisanja kada dvije čvrste tvari dođu u kontakt.

Kada prah struji unutar uređaja, na kontaktu između čestica i na kontaktu između čestice i uređaja nastaju triboelektrični efekti.

Nakon kontakta sa odabranim materijalom, GranuCharge automatski mjeri količinu elektrostatičkog naboja koji se stvara unutar praha tokom protoka.Uzorak praha teče u vibrirajućoj V-cijevci i pada u Faradejevu čašicu spojenu na elektrometar koji mjeri naboj koji prah dobija dok se kreće kroz V-cijev.Za ponovljive rezultate, često hranite V-cijev rotirajućim ili vibrirajućim uređajem.

Triboelektrični efekat uzrokuje da jedan objekt dobije elektrone na svojoj površini i tako bude negativno nabijen, dok drugi objekt gubi elektrone i stoga je pozitivno nabijen.Neki materijali lakše dobijaju elektrone od drugih, a slično tome, drugi materijali lakše gube elektrone.

Koji materijal postaje negativan, a koji pozitivan zavisi od relativne tendencije uključenih materijala da dobiju ili izgube elektrone.Za predstavljanje ovih trendova razvijena je triboelektrična serija prikazana u Tabeli 1.Navedeni su materijali koji imaju tendenciju da budu pozitivno naelektrisani i drugi koji imaju tendenciju da budu negativno naelektrisani, dok su materijali koji ne pokazuju tendencije ponašanja navedeni u sredini tabele.

S druge strane, ova tabela pruža samo informacije o trendu ponašanja naboja materijala, tako da je GranuCharge kreiran kako bi pružio točne vrijednosti ponašanja praškastog punjenja.

Provedeno je nekoliko eksperimenata za analizu termičke razgradnje.Uzorci su ostavljeni na 200°C jedan do dva sata.Prašak se zatim odmah analizira sa GranuDrumom (termički naziv).Prašak se zatim stavlja u posudu dok ne dostigne temperaturu okoline, a zatim se analizira pomoću GranuDrum, GranuPack i GranuCharge (tj. „hladno“).

Sirovi uzorci su analizirani korišćenjem GranuPack, GranuDrum i GranuCharge na istoj vlažnosti/sobnoj temperaturi, odnosno relativnoj vlažnosti 35,0 ± 1,5% i temperaturi 21,0 ± 1,0 °C.

Indeks kohezije izračunava tečljivost praha i korelira sa promjenama u položaju međusloja (prah/vazduh), koje odražavaju samo tri kontaktne sile (van der Waalsova, kapilarna i elektrostatička).Prije eksperimenta zabilježite relativnu vlažnost (RH, %) i temperaturu (°C).Zatim sipajte prah u posudu za bubanj i započnite eksperiment.

Zaključili smo da ovi proizvodi nisu osjetljivi na zgrušavanje s obzirom na tiksotropne parametre.Zanimljivo je da je termičko naprezanje promijenilo reološko ponašanje prahova uzoraka A i B od posmičnog zadebljanja do posmičnog stanjivanja.S druge strane, uzorci C i SS 316L nisu bili pod utjecajem temperature i pokazali su samo posmično zadebljanje.Svaki prah je pokazao bolju razmazljivost (tj. niži indeks kohezije) nakon zagrijavanja i hlađenja.

Temperaturni efekat zavisi i od specifične površine čestica.Što je veća toplotna provodljivost materijala, to je veći uticaj na temperaturu (tj. ???225°?=250?.?-1.?-1) i ?316?225°?=19?.?-1.?-1), što su čestice manje, uticaj temperature je važniji.Rad na povišenim temperaturama je dobar izbor za prahove od aluminijskih legura zbog njihove povećane mazivosti, a ohlađeni uzorci postižu još bolju protočnost u odnosu na netaknute prahove.

Za svaki GranuPack eksperiment, težina praha je zabilježena prije svakog eksperimenta, a uzorak je podvrgnut 500 udaraca sa frekvencijom udara od 1 Hz sa slobodnim padom mjerne ćelije od 1 mm (energija udara ∝).Uzorci se distribuiraju u mjerne ćelije prema uputama softvera neovisno o korisniku.Mjerenja su zatim dva puta ponovljena da bi se procijenila reproduktivnost i ispitala srednja vrijednost i standardna devijacija.

Nakon što je GranuPack analiza završena, početna gustina pakovanja (ρ(0)), konačna gustina pakovanja (na nekoliko klikova, n = 500, tj. ρ(500)), Hausnerov omjer/Carrov indeks (Hr/Cr) i dva snimljena parametri (n1/2 i τ) koji se odnose na dinamiku zbijanja.Optimalna gustoća ρ(∞) je također prikazana (vidi Dodatak 1).Tabela ispod reorganizira eksperimentalne podatke.

Slike 6 i 7 prikazuju ukupne krivulje zbijanja (nasipna gustoća u odnosu na broj udaraca) i omjer parametara n1/2/Hausner.Trake grešaka izračunate pomoću prosjeka prikazane su na svakoj krivoj, a standardne devijacije su izračunate iz testova ponovljivosti.

Proizvod od nehrđajućeg čelika 316L bio je najteži proizvod (ρ(0) = 4,554 g/mL).Što se tiče gustine točenja, SS 316L je i dalje najteži prah (ρ(n) = 5,044 g/mL), zatim Uzorak A (ρ(n) = 1,668 g/mL), a zatim Uzorak B (ρ (n) = 1,668 g/ml) (n) = 1,645 g/ml).Uzorak C je bio najniži (ρ(n) = 1,581 g/mL).Prema zapreminskoj gustini početnog praha vidimo da je uzorak A najlakši, a uzimajući u obzir grešku (1,380 g/ml), uzorci B i C imaju približno istu vrijednost.

Kada se prah zagrije, njegov Hausnerov omjer se smanjuje, što se događa samo za uzorke B, C i SS 316L.Za uzorak A to se ne može učiniti zbog veličine traka grešaka.Za n1/2, trendove parametara je teže identifikovati.Za uzorak A i SS 316L vrijednost n1/2 opada nakon 2 h na 200°C, dok se za prah B i C povećava nakon termičkog opterećenja.

Za svaki GranuCharge eksperiment korišćen je vibrirajući fider (vidi sliku 8).Koristite cijev od nehrđajućeg čelika 316L.Mjerenja su ponovljena 3 puta da bi se procijenila ponovljivost.Težina proizvoda korištenog za svako mjerenje bila je približno 40 ml i nakon mjerenja nije pronađen prah.

Prije eksperimenta bilježe se težina praha (mp, g), relativna vlažnost zraka (RH, %) i temperatura (°C).Na početku testa izmjerite gustinu naboja primarnog praha (q0 u µC/kg) unošenjem praha u Faraday šolju.Na kraju, zabilježite masu praha i izračunajte konačnu gustinu naboja (qf, µC/kg) i Δq (Δq = qf – q0) na kraju eksperimenta.

Neobrađeni GranuCharge podaci prikazani su u Tabeli 2 i Slici 9 (σ je standardna devijacija izračunata iz rezultata testa reproduktivnosti), a rezultati su predstavljeni kao histogrami (prikazani su samo q0 i Δq).SS 316L imao je najnižu početnu cijenu;ovo može biti zbog činjenice da ovaj proizvod ima najveći PSD.Što se tiče početne količine praška primarne legure aluminija, ne mogu se izvući zaključci zbog veličine grešaka.

Nakon kontakta sa cijevi od nehrđajućeg čelika 316L, uzorak A je dobio najmanju količinu naboja u usporedbi s prahovima B i C, što naglašava sličan trend, kada se prah SS 316L trlja sa SS 316L, nalazi se gustina naboja blizu 0 (vidi triboelektrični serija).Proizvod B je i dalje napunjeniji od A. Za uzorak C, trend se nastavlja (pozitivno početno punjenje i konačno punjenje nakon curenja), ali se broj punjenja povećava nakon termičke degradacije.

Nakon 2 sata termičkog naprezanja na 200 °C, ponašanje praha postaje spektakularno.U uzorcima A i B, početni naboj se smanjuje, a konačni naboj se mijenja iz negativnog u pozitivan.SS 316L prah je imao najveći početni naboj i njegova gustoća naboja je postala pozitivna, ali je ostala niska (tj. 0,033 nC/g).

Istraživali smo učinak termičke degradacije na kombinirano ponašanje legure aluminija (AlSi10Mg) i praha od nehrđajućeg čelika 316L dok smo analizirali originalne prahove u ambijentalnom zraku nakon 2 sata na 200°C.

Upotreba praha na visokoj temperaturi može poboljšati mazivost proizvoda, a čini se da je ovaj efekat važniji za prahove sa velikom specifičnom površinom i materijale sa visokom toplotnom provodljivošću.GranuDrum je korišten za procjenu protoka, GranuPack je korišten za dinamičku analizu punjenja, a GranuCharge je korišten za analizu triboelektričnosti praha u kontaktu sa cijevima od nehrđajućeg čelika 316L.

Ovi rezultati su utvrđeni korištenjem GranuPack-a, koji pokazuje poboljšanje Hausnerovog koeficijenta za svaki prah (sa izuzetkom uzorka A zbog greške u veličini) nakon procesa termičkog naprezanja.Gledajući parametre pakovanja (n1/2), nije bilo jasnih trendova jer su neki proizvodi pokazali povećanje brzine pakovanja dok su drugi imali kontrastni efekat (npr. Uzorci B i C).

Vrijeme objave: Jan-10-2023